System cięcia plazmowego MAXPRO200

Chcesz zwiększyć szybkość cięcia w procesach produkcyjnych? Zależy Ci na zachowaniu pełnej powtarzalności i wysokiej jakości elementów? Gwarantujesz swoim klientom trwałość materiałów eksploatacyjnych w trakcie obróbki powietrzem i plazmą tlenową?

Z myślą o tak wyśrubowanych wymaganiach powstała wypalarka plazmowa MAXPRO200. Zapewnia ona wydajność przy masowym cięciu i żłobieniu zarówno mechanicznym, jak i ręcznym.

Przecinarka plazmowa MartexCNC – korzyści dla Twojej firmy

Zwiększenie liczby zamówień lub chęć dalszego rozwoju przedsiębiorstwa mogą być ograniczone przez wykorzystywaną w firmie technologię. Rozwiązaniem tego problemu jest wymiana sprzętu na wydajniejszy lub dokupienie kolejnych efektywnych maszyn. Co zyskasz dzięki systemowi cięcia plazmowego MAXPRO200?

Przecinarka plazmowa CNC MAXPRO200 zapewni Ci:

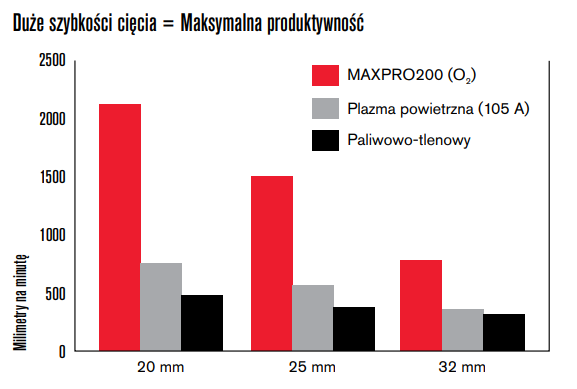

- Większa szybkość cięcia – oznacza to krótszy czas realizacji zadań. Nawet 7-krotnie szybszy czas cięcia i przebijania w porównaniu do systemu paliwowo-tlenowego.

Źródło: Producent Hypertherm

- Niższe koszty eksploatacji w porównaniu do systemu paliwowo-tlenowego – więcej funduszy na inne działania.

- Szybka optymalizacja sprzętu – łatwe przejście pomiędzy cięciem, żłobieniem, procesami zmechanizowanymi i ręcznymi z automatycznymi ustawieniami, przewodami niewymagającymi stosowania narzędzi, a także palnikami ze złączem szybkiego odłączania.

- Łatwa instalacja – oszczędność czasu.

- Intuicyjny interfejs – prosta obsługa.

- Automatyczne sterowanie gazem – powtarzalne rezultaty bez interwencji operatora.

- Zaawansowana diagnostyka – szybsze rozwiązywanie problemów i serwisowanie.

- Lepsza elastyczność cięcia i żłobienia – mniej zwrotów i reklamacji.

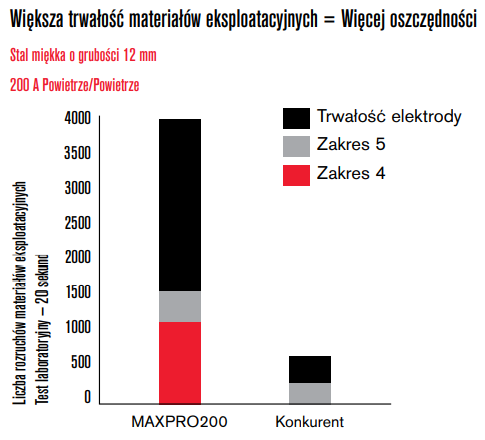

- Większa wytrzymałość materiałów eksploatacyjnych – niższe koszty produkcji.

Źródło: Producent Hypertherm

Przecinarka plazmowa MAXPRO200 w porównaniu do systemu paliwowo-tlenowego generuje aż 10-krotnie niższe koszty w przeliczeniu na metr! Ponadto zredukowana ilość żużlu przy mniejszym wykrzywieniu i mniejszej strefie nagrzewania minimalizuje liczbę kosztownych dodatkowych operacji.

Przecinarka plazmowa MAXPRO200 to niskie koszty eksploatacji

Materiały eksploatacyjne zazwyczaj szybko się zużywają. Częste wymiany akcesoriów generują dodatkowe koszty, które wpływają w ogólnym rozrachunku na zysk. Przecinarka plazmowa MAXPRO200 została wyposażona w trwałe elementy eksploatacyjne, które zużywają się wolniej w porównaniu do innych tego typu urządzeń.

Opatentowana konstrukcja materiałów eksploatacyjnych MartexCNC zapewnia najwyższą w swojej klasie szybkość cięcia. Co więcej, urządzenie umożliwia przebijanie produkcyjne przy niższych natężeniach prądu, co przekłada się na szybszą pracę i niższe koszty.

Przecinarka plazmowa zapewnia wysoką jakość cięcia, a także pełną powtarzalność wyników. Dzięki temu do minimum spada liczba kosztownych operacji dodatkowych. Dla firmy oznacza to oszczędność czasu i pieniędzy.

Materiały eksploatacyjne wyprodukowane zostały z zastosowaniem nowoczesnych technologii takich jak np. LongLife, ColdFlow i TrueFlow. Pozwala to zwiększyć ich trwałość, a więc zredukować koszt wytworzenia jednej części.

Przecinarka plazmowa MAXPRO200 zapewnia niezawodną wydajność

Urządzenie zostało zaprojektowane w taki sposób, aby pracowało z wysoką wydajnością nawet w trudnych warunkach cięcia. W trakcie projektowania systemy Hypertherm przechodzą wymagające testy dotyczące niezawodności. Jest to równoważne z wieloletnim użytkowaniem w ekstremalnym środowisku.

System MAXPRO200 został stworzony przy użyciu mniej niż połowy części wewnętrznych w porównaniu do innych technologii, które można spotkać na rynku. W tym wypadku przekłada się to na niezawodność i prostszy serwis, a to kolejne oszczędności dla firmy.

Rodzaje palników w systemie MAXPRO200

Przecinarkę plazmową można wykorzystywać w pracach ręcznych i zautomatyzowanych. Poniżej znajduje się grafika przedstawiająca wygląd poszczególnych rodzajów palników. Dzięki temu łatwo dostosujesz je do typu realizowanego zadania, aby praca była możliwie najbardziej efektywna.

Palnik ręczny 200 A sprawdzi się do cięcia materiałów o grubości do 75 mm. Przyda się w złomowaniu, rozbiórce i innych wymagających pracach. Materiały eksploatacyjne do cięcia ciągniętego znacząco ułatwiają przecinanie według wzornika lub wzdłuż linii.

Palnik ręczny usuwa aż 18,7 kg stali miękkiej na godzinę. W tego typu zadaniach żłobienie plazmowe jest alternatywą dla żłobienia łukiem węglowym i szlifowania. Użycie plazmy charakteryzuje się mniejszym poziomem hałasu, a także niższą emisją spalin niż żłobienie łukiem węglowym. Co więcej, plazma pozwala uniknąć problemów metalurgicznych, które wiążą się najczęściej z zanieczyszczeniem węglem.

Masz dodatkowe pytania? Skontaktuj się z nami!

Źródło: Producent Hypertherm

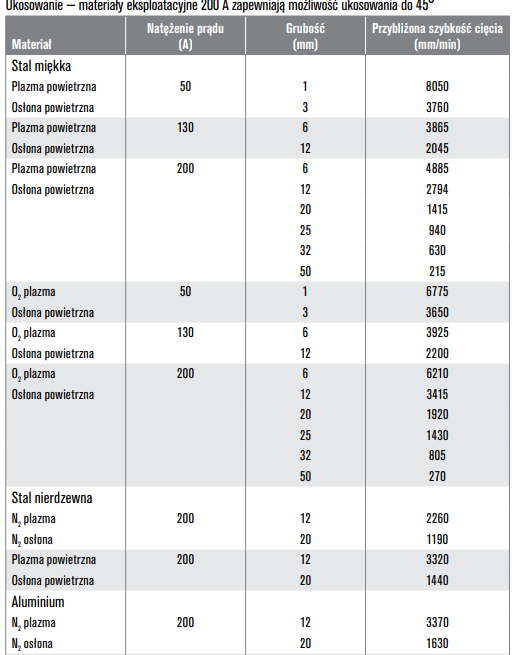

Specyfikacja

Źródło: Producent Hypertherm

Źródło: Producent Hypertherm