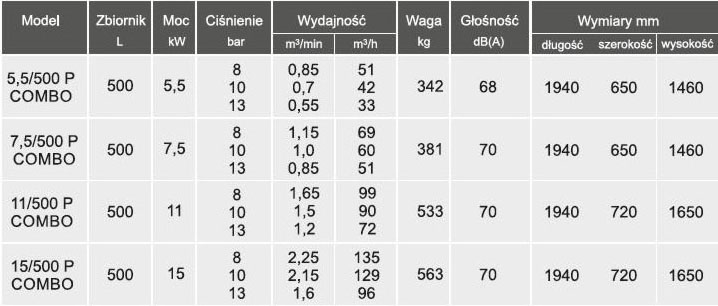

Sprężarki śrubowe na zbiorniku 500 L

(z osuszaczem i dwoma filtrami 1 i 0.01 mikrona)

Kompresory śrubowe: stała dostawa ciśnienia

Kompresory śrubowe oferowane przez firmę Martex CNC to nowoczesne, wydajne urządzenia, gwarantujące nieprzerwaną dostawę stałego ciśnienia. Zaawansowane technologicznie kompresory śrubowe wykorzystuje się w wyspecjalizowanych zakładach pracy. Cechuje je również łatwa obsługa, wobec czego operatorzy nie mają problemu z wdrożeniem ich w parku maszynowym.

Zaawansowane ergonomicznie sprężarki śrubowe są doskonałym rozwiązaniem w przypadku firm świadomych tego, jak istotne jest wdrażanie energooszczędnych wymagań związanych z pozyskiwaniem sprężonego powietrza. Ich niezawodna praca, trwająca przez cały czas jest nie tylko przyjazna dla środowiska naturalnego, ale również wiąże się ze sporymi oszczędnościami. Renomowany producent kompresorów śrubowych stosując elektroniczne systemy sterowania, wprowadził innowacyjne sposoby, przekładające się na bezawaryjną i sprawną pracę kompresorów.

Kompresory śrubowe: uniwersalne zastosowanie

Unowocześnione kompresory śrubowe przemysłowe można stosować nie tylko w fabrykach, czy w przedsiębiorstwach o charakterze przemysłowym, ale też w firmach spożywczych i farmaceutycznych. Doświadczenie w produkcji, jak i praktycznym wykorzystaniu sprężarek znajduje uzasadnienie w cechach kolejnych modeli. Nowoczesne kompresory śrubowe są dzięki temu przydatne, solidne i nad wyraz wydajne. Świadczą o tym między innymi takie funkcjonalności jak:

- możliwość wyregulowania ciśnienia w dowolny sposób,

- możliwość sprawdzenia napięcia,

- opcja ustawienia czasu rozładowania sprężarki,

- informowanie o zbyt wysokiej temperaturze,

- optymalna moc silnika,

- uodpornienie na uszkodzenia różnego rodzaju.

Dzięki temu, że oferowane kompresory śrubowe napędzane są bezpośrednio, zwiększona jest ich sprawność i wydajność. Wystarczy zapoznać się z parametrami technicznymi poszczególnych urządzeń, by dopasować konkretnie do warunków panujących w wyznaczonym zakładzie pracy. Dostępne warianty sprawdzają się świetnie w warunkach przemysłowych.

Kompresor śrubowy – budowa i zasada działania urządzenia

Kompresory śrubowe to urządzenia budowane z dwóch głównych, zasadniczych elementów mechanizmu sprężającego, jakimi są:

- Śruba wirująca,

- Śruba stacjonarna.

Obie te śruby posiadają specjalnie ukształtowane profile łączące się ze sobą w taki sposób, aby możliwe było sprężanie gazu lub powietrza. Śruba wirująca jest elementem zazwyczaj napędzanym za pomocą silnika, gdy tymczasem śruba stacjonarna mocowana jest na stałe w obudowie kompresora. Przestrzeń pomiędzy obiema śrubami tworzy komorę sprężania.

Jeśli chodzi o zasadę działania kompresorów śrubowych, to ta jest zaskakująco prosta. Cały proces możemy podzielić na 4 etapy, którymi są:

- Zasysanie powietrza

- Sprężanie powietrza

- Wyrzut (rozładowanie) powietrza.

Czwartym etapem, równoległym do 3. wymienionych, jest smarowanie elementów ruchomych. Etap kluczowy, czyli sprężanie powietrza, możliwy jest dzięki wirującej śrubie przemieszczającej powietrze wzdłuż komory sprężania, skręcającej je i zmniejszającej jej objętość.

Kompresor śrubowy mobilny lub stacjonarny – do piaskowania i nie tylko

Kompresory śrubowe występują w kilku różnych wersjach dostosowywanych do różnego typu potrzeb i oczekiwań użytkowników. Mamy więc na przykład kompresory mobilne, które poprzez specjalne rozwiązania konstrukcyjne, stosunkowo niewielką wagę i małe gabaryty pozwalają na łatwe przenoszenie w obrębie jednej hali produkcyjnej, a także kompresory stacjonarne – większe, pojemniejsze, o sporej mocy, umożliwiające nieprzerwaną pracę przez długi czas, ale za to preferujące ustawianie ich na jednym, starannie wybranym stanowisku.

Oba omawiane typy kompresorów śrubowych mogą być i są chętnie wykorzystywane do różnego typu zadań, w tym m.in. do piaskowania. Piaskowanie jest procesem wykorzystującym powietrze sprężone w kompresorze śrubowym do wyrzutu ziaren piasku na wybraną powierzchnię w celu usunięcia z niej farby, rdzy, nalotu czy innych zanieczyszczeń. Kompresory śrubowe zapewniają odpowiednie ciśnienie i objętość powietrza, niezbędne do efektywnego piaskowania.

Kompresor śrubowy czy tłokowy? Od czego zależy wybór?

Rozważając wybór odpowiedniego kompresora do zastosowań przemysłowych, przedsiębiorcy często zadają sobie pytanie: kompresor śrubowy czy tłokowy? Oba rodzaje kompresorów z pewnością mają swoje zalety, stąd dokonanie właściwego wyboru nie jest wcale proste i może zależeć od:

- oczekiwanej wydajności i przepływów powietrza – pod tym względem lepsze są kompresory śrubowe, znane z wysokiej wydajności i dużej objętości przepływu powietrza;

- zakładanej efektywności energetycznej – kompresory śrubowe znane są z wysokiej efektywności energetycznej, czyli ze zużywania mniejszych ilości energii w porównaniu z kompresorami tłokowymi;

- wymagań związanych z konserwacją i obsługą – serwis kompresorów śrubowych jest prostszy i tańszy niż kompresorów tłokowych.

Kompresory śrubowe to bez wątpienia pod wieloma względami doskonały wybór, ale wybór ten nadal wymaga zastanowienia, a czasem i skonsultowania się z producentem wybranego modelu.